Les matériaux recyclés et biosourcés entrent dans la production

Les matériaux recyclés et biosourcés sont de plus en plus intégrés dans le circuit de production. Une tendance qui se renforce, que ce soit à l’initiative des organisations et syndicats professionnels

L’objectif est clair : éviter à tout prix l’enfouissement de matériaux de valeur. A l’heure où la planète étouffe sous des montagnes de déchets et où les ressources naturelles fondent comme neige au soleil, le recyclage présente un intérêt indéniable quel que soit le matériau. Surtout dans l’univers du bâtiment avec, notamment, la mise en place du label E+C-.

Profialis Recyclage propose un partenariat à ses clients pour transformer leurs déchets en nouvelles ressources, en coopération avec un spécialiste de la collecte et de la valorisation du PVC © Profialis

Prenons le PVC. Et tordons le cou au plastique bashing : « le PVC et les produits qui en sont composés sont performants, durables (plus de 30 ans) et entièrement valorisables en fin de vie », affirme Sylvain Gaudard, responsable communication chez Profialis. « L’exact contraire de produits jetables, à usage unique et non-recyclables ».

Le groupe Covanord : collecteur et recycleur

Au travers de quatre déchetteries professionnelles situées autour de Lille et du Valenciennois, le groupe nordiste permet aux artisans et collectivités de recycler l'ensemble des déchets tels que verre, bois, plastique, etc. au travers de Covanord Pro.

© Covanord

Parmi ses métiers figure le démantèlement de fenêtres en fin de vie. « Très concrètement, on démontre que l’on peut recycler 90 à 95 % d’une fenêtre », indique Olivier Wdowiak, directeur qualité et projets. « Nous souhaitons aller plus loin, selon l’évolution du marché et la prise de conscience des acteurs, et sous l’impulsion de la volonté ministérielle surtout pour le verre plat ».

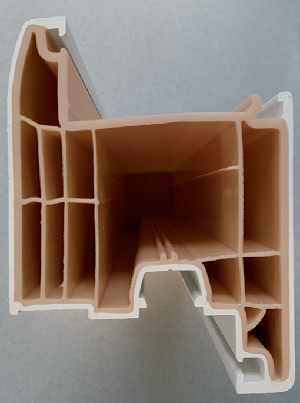

Le PVC conserve ses caractéristiques

Le premier allié du recyclage du PVC, c’est le matériau lui-même. Par sa nature de thermoplastique, il conserve ses caractéristiques techniques lorsqu’il est broyé et refondu.

Profialis utilise du PVC recyclé d’origine interne (broyage des chutes de production) ou externe (chutes de production des clients assembleurs ou des menuiseries en fin de vie). Dans les menuiseries, il est utilisé à l’intérieur des profilés. © Profialis

De plus, le PVC est le plastique courant qui contient le moins de dérivés pétroliers puisqu’il est issu à 57 % du sel, à 43 % du pétrole. Et puis l’extraction de ses composants, leur transformation chimique pour créer le polymère et ensuite sa transformation en profilés sont moins énergivores que l’extraction, le raffinage et l’extrusion des solutions métalliques.

« La préoccupation du recyclage et la valorisation des déchets sont une réalité chez les industriels de l’extrusion pour qui les matériaux récupérés sont des matières premières », poursuit Sylvain Gaudard. « C’est également une réalité chez les menuisiers industriels qui valorisent leurs chutes de production.

La preuve : lors des chantiers de déconstruction importants, les cahiers des charges intègrent de plus en plus souvent la valorisation des produits en fin de vie et la présence d’une benne PVC devient courante ». L’enjeu de demain ? Sensibiliser les artisans poseurs, les particuliers et les acteurs de la récupération (déchetteries) à recycler toutes les matières issues de la rénovation diffuse, pour l’instant, aiguillées à tort vers l’enfouissement. « Il s’agit en effet d’éviter la

mise en décharge des produits en fin de vie », confirment Eric Chatelain et Anne- Marie Laylle, respectivement, délégué général, et responsable communication et développement du SNEPSNEP. « Le PVC est 100 % recyclable et ne subit pas de dégradation. Grâce à la co-extrusion, le PVC recyclé est réutilisé dans la partie non visible des profilés et depuis 2/3 ans on y intègre du PVC issu de produits en fin de vie. En 2017, la proportion du PVC recyclé était de 7,6 %, mais on peut faire mieux puisqu’elle passera à 20 % en 2025, selon l’engagement volontaire du SNEP signé en juin 2018 ».

Quant à Ludivine Menez de l’UFME, « il faut améliorer la collecte des produits en fin de vie et les valoriser ; idéalement en boucle fermée », estime-t-elle. Pour leur part, les industriels recyclent quasiment depuis toujours le PVC.

Deceuninck recycle ses propres chutes de production, celles de ses partenaires et les fenêtres en fin de vie. Le PVC recyclé représente 15 à 20 % de ses références principales © Deceuninck

C’est le cas du gammiste belge Deceuninck, que ce soit ses propres chutes de production ou celles de ses menuisiers partenaires. « Nous recyclons aussi les produits en fin de vie », indique Tom Driessens, directeur des opérations chez Deceuninck. « Pour nous, ils ont la même valeur et constituent une matière première réutilisée au centre de nos profilés, laquelle représente 50 à 70 % de la totalité du profilé. Aujourd’hui, le PVC recyclé est intégré dans 15 à 20 % de nos principales références ; notre objectif étant d’atteindre les 50 % dans les prochaines années ».

Avec une entité dédiée créée en 2004, François Aublé, directeur général de Veka Recyclage, rappelle l’installation en 2017 d’un silo homogénéisateur de 220 m3 et une nouvelle extrudeuse mise en service ce début d’année, « avec pour objectif d’augmenter notre production à 12 000 tonnes en 2018. En 2017, nous avons traité 18 000 tonnes de PVC issues à 40 % de la collecte de menuiseries en fin de vie, à 30 % de chutes de production et à 30 % de l’étranger ».

L'aluminium bon élève

Situation identique pour l’aluminium. Compte tenu de la valeur économique de la matière, « on ne jette pas l’aluminium », la collecte fonctionne bien.

Il convient toutefois de distinguer les chutes de production des produits en fin de vie. Les premières sont directement réinjectées dans le processus de refusion et recyclées à 100 %.

Pour les secondes, « une étude européenne met en évidence que le taux de collecte atteint 96 %, le recyclage 93 % », précise Mickaël Fallu, chargé de l’environnement au SNFA. « Et selon l’Association Européenne de l’Aluminium, 40 % de ce matériau provient du recyclage. Un chiffre que nous souhaiterions augmenter. Mais surtout, nous aimerions bien tracer le produit et savoir dans quel secteur il est réutilisé. Bref, recycler en boucle fermée ».

SSUCHY sur les rails

Le projet SSUCHY, acronyme de Sustainable Structural and mUltifunctional biocomposites from HYbrid natural fibres and bio-based polymers, vise à valoriser la matière issue de la biomasse (fibres et molécules) pour le développement de composites recyclables et/ou biodégradables à hautes performances et aux fonctionnalités avancées. Donc à élargir les débouchés des matériaux biosourcés, par exemple dans les secteurs technologiques de pointe tels que le transport terrestre et aérien ou l’acoustique haut de gamme.

D’une durée de quatre ans, SSUCHY est porté par l’université de Franche-Comté et regroupe 17 partenaires (trois industriels, trois PME, un pôle de compétitivité et dix universités et organismes de recherche) répartis dans 6 pays européens. Le montant du projet s’élève à 7,41 M€, dont 4,46 M€ d’aides de l’Europe et 1,65 M€ de contribution des industriels participants.

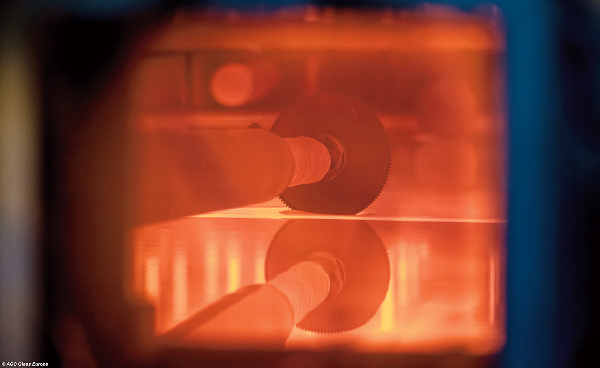

Le verre : peut mieux faire

Concernant le verre, qui se recycle à l’infini, l’enjeu c’est le tri ! Pas de souci pour le recyclage interne : le verre écarté de la production chez les verriers (défauts ou tension) ou issu de chutes et/ou de casse chez leurs clients est réintégré directement dans les fours.

Le recyclage du verre plat est moins aisé qu’il n’y paraît car il faut des déchets de bonne qualité. Conséquence, le tri des déchets doit être minutieux. © AGC Glass Europe

En revanche, il n’en va pas de même pour le verre provenant de produits en fin de vie. Si la collecte est maîtrisée dans la miroiterie avec des bacs dédiés à chaque type de vitrage et des produits en fin de vie qui rentrent dans la production ou dans la production secondaire, les choses sont fondamentalement différentes pour les fenêtres en fin de vie. « Le noeud du problème, c’est le tri des déchets », affirme Valérie Vandermeulen, directrice marketing chez ACG Glass Europe.

Le gisement annuel du verre plat de déconstruction est estimé à 200 000 tonnes, dont 70 000 de fenêtres ; AGC France : site de Boussois (59) © Jean-Michel Byl-AGC France

« Nous ne pouvons pas mettre n’importe quoi dans le four : il faut des déchets de bonne qualité. Par conséquent, en amont, il faut démonter les fenêtres en fin de vie et séparer les matériaux : quincaillerie, profilés, verre… lequel, malheureusement, n’arrive pas toujours jusqu’à nous ». Certes, on ne part pas de zéro et la filière de recyclage se met en place, mais certains points restent à finaliser. Une chose est sûre, les verriers sont prêts !

Un avis partagé par Nelly Philipponnat, administrateur à la FFPV. « La part de calcin issu de fenêtres en fin de vie est très faible et on aimerait bien la faire progresser », confirme-t-elle. « Ce qui aurait un impact positif sur l’ensemble de la filière, économie d’énergie et réduction des émissions de CO2 à la clé. Des démarches pilotes ont été menées, mais l’on constate un manque de coordination et de motivation. Pourtant, si la collecte est correctement menée, on peut réintroduire du calcin de bonne qualité. Mais c’est compliqué et tous les verriers craignent la pollution du calcin ».

Pour autant, la clarification est en cours grâce à l’ECV (Engagement pour la Croissance Verte) relatif au recyclage du verre plat de déconstruction et de rénovation pris par l’ex ministre de la transition écologique et solidaire, Nicolas Hulot, Federec Verre et Federec BTP, la FFPV, le SNED (Syndicat National des Entreprises de Démolition) et le SRBTP (Syndicat des Recycleurs du BTP). Et s’il est difficile d’évaluer ses effets en termes de tonnage, le gisement annuel du verre

plat de déconstruction est estimé à 200 000 tonnes, dont 70 000 de fenêtres.

Un accord salué par Pierre- Yves Vial, directeur général de Solover, recycleur de verre issu des bouteilles (75 % de recyclage), de l’automobile et du bâtiment. « Ces initiatives destinées à augmenter le recyclage du verre de déconstruction sont à même d’insuffler une belle dynamique ». « Estimé à 200/250 000 tonnes par an, ce gisement recèle une belle marge de progression. Ce n’est pas donc un hasard si les grands groupes s’y intéressent de près ».

Millet : l’ADN du recyclage

Créée en 2010 par Fabrice Millet, l’ébéniste Damien Hamon et le designer Olivier Papet, la société RU Edition permet de recycler les fenêtres en fin de vie en mobilier raffiné et design.

© Millet

Les biosourcés, une alternative en devenir

Restent les matériaux biosourcés. Si, très clairement, ils affichent les caractéristiques nécessaires pour se substituer aux solutions fossiles, leur utilisation dans le bâtiment demeure encore marginale. « Il y a une quinzaine d’années, les matériaux biosourcés n’avaient aucune réalité industrielle », constate Sylvain Gaudard. « A l’heure actuelle, on commence à s’y intéresser ».

Il n’empêche, à l’exception du bois dont la filière est très organisée, les autres sont émergentes. « Il s’agit de filières agiles mais pas très structurées », reconnaît Bernard Boyeux, directeur du bureau d’études BioBuild Concept. « Les isolants, qui sont les plus industrialisés (Soprema et Saint-Gobain s’y intéressent), représentent 6 à 7 % du marché et progressent annuellement de 10 %. Les bétons végétaux progressent lentement et les menuiseries sont celles qui avancent le moins vite. Malheureusement ».

Pourtant les matériaux biosourcés présentent de multiples avantages : réduction de l'empreinte CO2 du bâtiment dans lequel ils sont employés, consommation de ressources renouvelables, caractéristiques techniques multiples pour répondre aux besoins des différentes applications. « Leur utilisation est encouragée par les pouvoirs publics car elle représente une formidable opportunité environnementale, sociale et économique pour la France », complète Victor Arnaud, chef de produit chez Technoform.

Technoform a mis au point l'espaceur de vitrages isolants TGI-Spacer M Bio et une barrette à rupture de pont thermique pour menuiseries en aluminium à base de polymères d'origine végétale © Technoform

De son côté, Virginie Gautier, responsable développement chez Karibati, note : « l’utilisation des biosourcés est encore marginale comparée aux autres matériaux, même si on en entend de plus en plus parler. Selon un état des lieux mené en 2016, 10 % de matériaux biosourcés sont utilisés dans l’isolation ; leur part de marché étant, aujourd’hui, au total de 6/8 % (8 % pour les isolants).

Depuis 4 ans, ce marché en pleine expansion progresse annuellement de 10 % ». Dû à une prise de conscience, mais aussi à la réglementation qui évolue et la prise en compte de l’analyse du cycle de vie des matériaux. Ainsi, le label E+C-, qui préfigure la RT 2020, encourage les expérimentations.

Lors de la conception, est considérée la vie entière du bâtiment (de l’extraction des matériaux à la déconstruction) et non plus sa simple exploitation. Dès lors, la création d’un maillage pour la production, l’approvisionnement et le circuit court s’impose. « En la matière, le bâtiment est idéal pour l’économie circulaire car on peut travailler sur de nombreux postes », précise Virginie Gautier. « Mais il faut revoir nos habi tudes, car les demandes du grand public et des responsables immobiliers vont dans ce sens ».

Signe de ce changement de mentalités : les industriels s’y intéressent de près. Ainsi Technoform (ex-TGI), propose aujourd'hui deux solutions : un espaceur warm edge et une barrette à rupture de pont thermique pour menuiseries en aluminium, tous deux fabriqués à base de polymères d'origine végétale. « Les démarches sont en cours afin d’obtenir un avis technique pour l'espaceur de vitrages isolants TGI-Spacer M Bio », indique Victor Arnaud.

Démarche identique pour Finstral. La firme italienne a mis au point le ForRes, un matériau non seulement respectueux des ressources naturelles, mais aussi recyclable. A l’aspect élégant et doux au toucher, il associe les balles de riz (un sous-produit naturel de la céréale) et du PVC recyclé. « Outre le côté novateur du produit, ForRes permet aux poseursinstallateurs de se différencier et de proposer autre chose à leur clientèle », souligne Nicolas Laurent, responsable marketing chez Finstral.

Innovation pour Geplast avec le Loryza, un matériau composé à 60 % de cosse de riz et de PVC que le fabricant dédie pour l'instant aux lames de terrasses, aux portails et clôtures © Gesplast

Enfin, Geplast commercialise le Loryza, matière biosourcée composée à 60 % de cosse de riz (un résidu alimentaire peu exploité) et de PVC. Il présente tous les avantages du bois sans ses contraintes puisque le Loryza, imputrescible, n’a pas d’écharde, ne fissure pas, n’éclate pas et est antidérapant.

M.L.