SNM, pilier industriel des menuiseries aluminium AMCC

Issu du rapprochement des divisions BtoB et Chantier d’Atrya, le groupe AT Partner possède une solide culture industrielle du PVC.

Événement : il nous a ouvert les portes de sa seule usine française dédiée aux menuiseries aluminium. Rendez-vous dans les Vosges (88).

Installé en moyenne montagne, le site de production SNM de La Bresse (88) appartient à AT Partner depuis 2008. Serti dans un cadre verdoyant et boisé, il s’étend sur une surface couverte de 15 000 m². Concrètement, 6 000 m² sont entièrement dédiés à la production des fenêtres et portes ; 4 000 m² sont occupés par la partie expédition pour le conditionnement, l’emballage et la palettisation des produits et les 5 000 m² restants sont dévolus au stockage.

Ici, 65 collaborateurs fabriquent quotidiennement 150 menuiseries aluminium pour AMCC (et les autres marques d’AT Partner) sous la direction de Philippe Stab, directeur de l’usine depuis 10 ans.

© VMA/JLC - Philippe Stab dirige le site industriel SNM depuis 10 ans. En parallèle, il a supervisé la construction de l’usine aluminum d’AT Partner au Portugal avant de mener la modernisation de l’usine de laquage du Groupe AT Partner : la société SLA à Fougerolles (70)

Chaque année, AT Partner investit une enveloppe globale proche de 10 M€ sur l’ensemble des marques et des sites du Groupe afin d’améliorer son outil de production. À La Bresse, AMCC a entrepris un plan d’investissements de plus d’1 M€, échelonné sur 2024 et 2025, pour atteindre les objectifs fixés dans le cadre de sa politique d’amélioration continue et de sa stratégie RSE. « Nous avons consacré 250 000 € à la rénovation globale du bâtiment (toiture et sol), les 900 000 € restants nous permettant de poursuivre des actions prioritaires autour de trois piliers clés : la sécurité et le bien-être de nos collaborateurs ; la préservation de la planète et l’amélioration de notre expérience client », précise Philippe Stab.

De l’artisanat à la production industrielle

Intégrée à la production, la partie Débit a été dotée de trois centres d’usinage au cours des cinq dernières années. Cette modernisation a permis à SNM de muter de l’artisanat à la fabrication industrielle de dernière génération et de multiplier par trois son chiffre d’affaires en 10 ans. « Investir dans la robotisation nous permet de concilier deux choses très différentes : la qualité de fabrication répétible obtenue avec la machine et la volonté de faire bénéficier nos salariés de meilleures conditions de travail. Nous leur évitons les ports de charges lourdes qui restreint le recrutement, face à la pénibilité du travail », relève Jean-Marie Deslandes, directeur commercial et responsable marketing et communication d’AT Partner.

© VMA/JLC - 6 000 m² couverts sont entièrement dédiés à la production des fenêtres et portes en aluminium

La montée en puissance de l’outil industriel permet d’atteindre de belles performances. Sur les ouvrants en aluminium, SNM flirte avec la cadence d’une pièce produite toutes les 20 à 25 secondes et se rapproche de la productivité ultra performante du PVC qui sort une pièce toutes les 15 secondes. La direction de l’usine vosgienne souhaite automatiser 100 % des usinages, afin d’éviter les opérations de reprises qui cassent les flux de production et entraînent des ports de charge et des risques de rayures sur les pièces aluminium. « Nous nous sommes concentrés pour faire la partie usinage, la partie coupe et la partie contre-profilage – désormais intégrée à notre process – pour constituer des lots de pièces complets que nous envoyons rapidement sur les lignes de montage sans avoir à subir de pertes de temps », précise Philippe Stab.

Dans le métier de la rénovation pratiqué par AMCC, un tiers des pièces coupées sont destinées à parfaire la finition entre le gros œuvre et la menuiserie chez le client final. « Il est donc apparu judicieux d’investir dans une machine offrant une précision de débit de 1/10e de millimètre afin de mieux gérer la dimension réelle des pièces aluminium qui ont une légère tolérance à l’extrusion de plus ou moins 2/10e de millimètre. Nous mesurons la pièce pour corriger les longueurs avant de la couper. Ce centre d’usinage est vraiment axé sur les accessoires : couvre-joints, habillages… Cela nous apporte beaucoup de succès sur la qualité d’aspect et de finition des menuiseries », se félicite Philippe Stab.

© VMA/JLC - SNM a acquis une machine pour découper au fur et à mesure selon les dimensions paramétrées, les profilés entrant dans la composition de ses menuiseries

Verra-t-on un jour l’usine SNM entièrement automatisée ? Si l’entreprise ne fabriquait que des produits standards, cela pourrait être le cas avec un renforcement de la transitique. Mais lorsqu’il s’agit de faire passer des châssis de 3 à 4 m de long sur un outil automatisé pour répondre aux besoins d’un client, tout prend des proportions gigantesques et ce n’est plus possible. Il s’agit donc de trouver le bon compromis entre l’automatisation, le marché dans lequel on veut se positionner et la préservation des savoir-faire des opérateurs. « C’est un grand défi, car l’étape de l’automatisation s’accompagne toujours d’un peu de perte de savoir-faire manuel. Cet aspect artisanal permet pourtant de répondre à toutes les spécificités que l’on peut rencontrer sur le chantier ou chez certains de nos clients. En résumé, l’automatisation doit dégager du temps et de la pénibilité à nos opérateurs pour qu’ils puissent se concentrer sur la qualité », expose le directeur de SNM.

AMCC conçoit ses propres gammes de produits

Le laboratoire intégré à SNM permet de réaliser toutes les étapes de la mise au point de ses produits. « Nous sommes les propres concepteurs de nos gammes et nous devons nous assurer, dès la production d’une nouveauté, qu’elle répond à 100 % aux normes », pointe Philippe Stab.

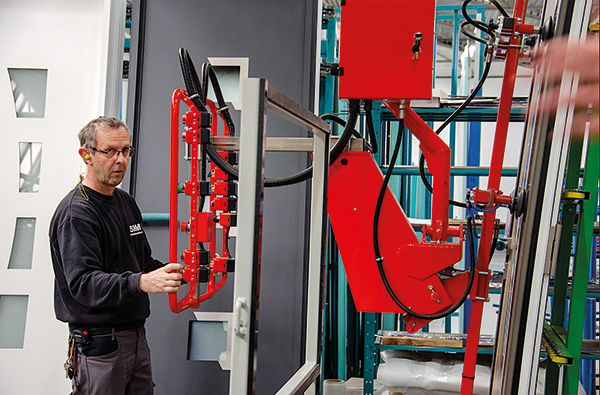

© VMA/JLC - Pour manipuler des vitrages plus lourds et plus grands tout en réduisant les risques et efforts physiques, SNM s’est équipée d’une nouvelle ventouse de vitrage d’une capacité de prise de 220 kg, soit le double de l’ancienne version

Débutée en 2018 chez SNM, la fabrication des portes monoblocs a abouti au développement de nouvelles solutions techniques permettant d’assurer zéro déformations sur les portes. « L’aluminium ayant un coefficient de dilatation assez important, il nous fallait trouver la clé pour garantir un très bon vieillissement du produit. Grâce à notre laboratoire, nous proposons aujourd’hui une porte monobloc de 85 mm enièrement fabriquée dans le Groupe », se réjouit Philippe Stab.

Le directeur de SNM a également travaillé à la montée en performance du site de laquage d’AT Partner : la société SLA à Fougerolles (70). Située à une heure de route de La Bresse, elle contribue à la réalisation de demi-panneaux pour les portes monoblocs. Elle en assure la découpe de forme, le laquage (classe 2 pour l’ensemble des produits du groupe depuis 2019) et assemble la mousse isolante. SNM reçoit les demi-panneaux pré-équipés, mène les derniers usinages pour les options (par exemple les poignées de porte "bâtons de maréchal"), gère la partie domotique, puis la pose et le collage du vitrage. Pour manipuler des vitrages plus lourds et plus grands tout en réduisant les risques de blessures et en minimisant les efforts physiques, SNM s’est équipée d’une nouvelle ventouse de vitrage d’une capacité de prise de 220 kg, soit le double de l’ancienne version.

© VMA/JLC - SNM veille au bien-être au travail de ses salariés avec des tables de travail ergonomiques pour monter la quincaillerie sur les menuiseries ou d’en assurer la préparation avant expédition

SNM réalise l’assemblage final des demi-panneaux de portes à l’aide d’une calandreuse. « Nous avons fait le choix technique du double encollage – en posant du double face, puis du polyuréthane – pour correspondre à la garantie de 20 ans que nous offrons sur nos produits revendeurs. Nous réalisons un sandwich avec les deux panneaux, le vitrage et le cadre qui va passer ensuite dans la machine. Nous commercialisons 200 modèles de portes », précise Philippe Stab.

SNM souhaite se doter d’un transstockeur d’un peu moins d’un millier d’alvéoles de façon à augmenter le nombre de coloris de ses profilés, SLA étant capable de livrer l’intégralité des profilés peints sous 10 jours. Plus de 500 poudres sont stockées à Fougerolles (70) qui travaille avec les quatre majors du marché de la poudre européen. « Aujourd’hui, nous devons répondre aux demandes de coloris très spécifiques sur certains chantiers. Nous adaptons notre produit pour le laquage, la bicoloration, la sublimation, les imitations de bois ou l’anodisation », affirme Philippe Stab.

L’entreprise fabrique également des menuiseries cintrées depuis des décennies. Mais le choix a été pris, dans la perspective du bilan carbone, d’intégrer au process industriel maison l’option de cintrage des barres qui était jusqu’alors sous-traitée. La cintreuse vient d’être réceptionnée. Elle permet désormais à l’entreprise de gagner en réactivité. « L’objectif est de proposer une menuiserie cintrée dans le même délai qu’une menuiserie rectangulaire. C’est aujourd’hui un axe fort de développement pour répondre aux besoins de nos clients », souligne Jean-Marie Deslandes. La culture de l’entreprise est bâtie sur des délais très courts : plus de 50 % des menuiseries produites sont expédiés en 4 semaines, partout en France.

© VMA/JLC - Avant le passage dans la cadreuse 4 têtes, les opérateurs prémontent le cadre qui va subir ensuite une pression sur les 4 angles en même temps, lui garantissant une finition parfaite

Repenser l’emballage des produits pour réduire le bilan carbone

L’abaissement du bilan carbone de l’entreprise SNM résulte en grande partie de la suppression des emballages plastiques. Depuis 7 ans, SNM recourt à un sachet soudé 4 côtés pour emballer ses ouvrants de coulissants. « Pour protéger nos produits des rayures, cette solution est tout aussi efficace que celle des films thermorétractables que nos confrères utilisent en devant les maintenir à 200° C tous les jours. Cela nous évite une énorme consommation d’énergie ».

SNM s’inspire des pratiques de l’Europe du Nord et supprime tous les plastiques. Faisant figure de pionnier sur le marché français, toutes ses portes monoblocs sont désormais entourées d’un emballage bois, vissé sur l’extérieur du dormant, qui est récupéré. Subsiste juste un film de protection pour éviter toute éraflure. Sur les coulissants, les mousses bleues en polyéthylène sont supprimées et remplacées par du carton.

Il a fallu trouver le bon compromis entre le "suremballage" et le "zéro emballage" afin de garantir la protection satisfaisante de l’ouvrage lors du transport, notamment lors du franchissement des rond-points. « Refabriquer un produit qui a été rayé parce que mal protégé, c’est plus que nul », avise Jean-Marie Deslandes.

© VMA/JLC - Pour correspondre à la garantie de 20 ans offerte sur les produits revendeurs, les panneaux de portes monoblocs SNM reçoivent un double encollage : double face, puis polyuréthane

La table d’emballage des coulissants a nécessité un gros investissement, mais elle procure à l’opérateur un confort de travail en termes de ports de charges et d’ergonomie. « Les deux derniers manipulateurs sont plus ergonomiques et plus utilisés que les anciens qui avaient une dizaine d’années. Peu efficaces pour porter les vitrages, ils étaient délaissés par les équipes de production », indique Philippe Stab.

Pour des questions de maximisation du transport et de bilan carbone, SNM se fait livrer ses palettes bois en deux parties – la palette d’un côté et le support vertical de l’autre. Elle en réalise elle-même l’assemblage.

SNM propose de livrer ses produits, soit sur une palette bois perdue, soit sur une palette que l’on peut réutiliser. « Nos tournées hebdomadaires nous permettent de récupérer gratuitement les palettes pour débarrasser nos clients. Nous avons aussi un schéma logistique sur palette métallique avec certains, ce qui évite de puiser dans la ressource bois. Nous sommes reconnus pour le bon conditionnement de nos produits. Pour éviter les déséquilibres de poids et favoriser la sécurité des poseurs lors du déchargement, nous utilisons uniquement de la palette en T et non de la palette en L. Nous assemblons systématiquement les ouvrages deux par deux, évitant ainsi aux poseurs de prendre les ouvrages sur les pieds », explique Philippe Stab.

La logistique au service du client

SNM dispose d’un outil logistique très puissant : la préparation des commandes, l’outil de production et la palettisation sont organisés en fonction du jour et de l’heure de chargement. L’opérateur visualise l’état de préparation des produits avec un code couleur : vert pour ce qui est déjà prêt, jaune pour ce qui sera bientôt prêt et rouge pour ce qui n’est pas prêt.

« En termes logistiques, quand vous livrez le marché français toutes les semaines et que vous êtes situés dans le quart Nord-Est du pays, vous êtes obligés d’organiser les tournées en fonction de la distance. Les plus lointaines sont chargées le vendredi car elles nécessitent un jour et demi de traction. Le camion va partir très tôt le lundi matin pour arriver le mardi après-midi. Il accomplit alors sa tournée sur place avant de revenir chez SNM pour être à nouveau chargé », détaille le directeur de l’usine.

La société vosgienne travaille avec des prestataires locaux de transport systématiquement équipés de chariots embarqués. Cette prestation est gratuitement offerte aux clients. SNM a aussi des poids lourds en propre dédiés aux priorités des clients AMCC Club.

Pour sa propre énergie, SNM a opté pour une chaudière biomasse, équipement figurant parmi les plus écologiques sur le marché. Bilan : 30 tonnes de gaz en moins par an et un réseau de chauffage à base d’énergies renouvelables étendu au bâtiment des expéditions.

AMCC a aussi remplacé son ancien sécheur d’air comprimé par un modèle trois fois moins consommateur en électricité. Enfin, SNM valorise ses déchets : papier, carton, bois, aluminium, ferraille, plastique, plâtre, gravats… En 2024, 83 % ont été recyclés. On le voit : la stratégie RSE de l’entreprise tend à démontrer qu’il est possible de conjuguer production industrielle, respect sociétal et environnemental, tout étant finalement question d’équilibre.

© AMCC - SNM - AT Partner - Le site de production SNM dispose d’un centre de formation aluminium de 500 m² pourvu d’une salle de réunion et d’un showroom

Points de repère :

- employant 600 salariés et réalisant 150 € MCA (2024), le Groupe AT Partner fabrique plus de 2 000 portes et fenêtres par jour. Il possède 7 usines dont 3 en France, pays où s’effectuent 99 % de ses ventes ;

- parmi les sites hexagonaux, deux produisent des menuiseries PVC : AMCC à Châteauroux (36) et FIA à La Cavalerie (12) avec respectivement 125 et 50 collaborateurs. Le troisième, SNM, est installé à La Bresse (88). Animé par 65 personnes, c’est le seul dédié aux menuiseries aluminium ;

- les produits de la marque AMCC sont destinés aux revendeurs et menuisiers indépendants, professionnels de la rénovation, qui les commercialisent en tant qu'artisans, auprès de leurs clients.

Photo ouverture © AMCC - SNM - AT Partner - Installé en moyenne montagne, le site de production SNM de La Bresse (88) s’étend sur une surface couverte de 15 000 m². Il appartient à AT Partner depuis 2008

L'auteur de cet article