Centres d’usinage pour le verre : gagner en productivité pour éviter de voler en éclats

Après plusieurs années d’euphorie, le marché du bâtiment entre en crise.

Mais de nouveaux outils de production peuvent apporter qualité et flexibilité aux miroitiers et les aider à mieux gagner leur vie. Découvertes…

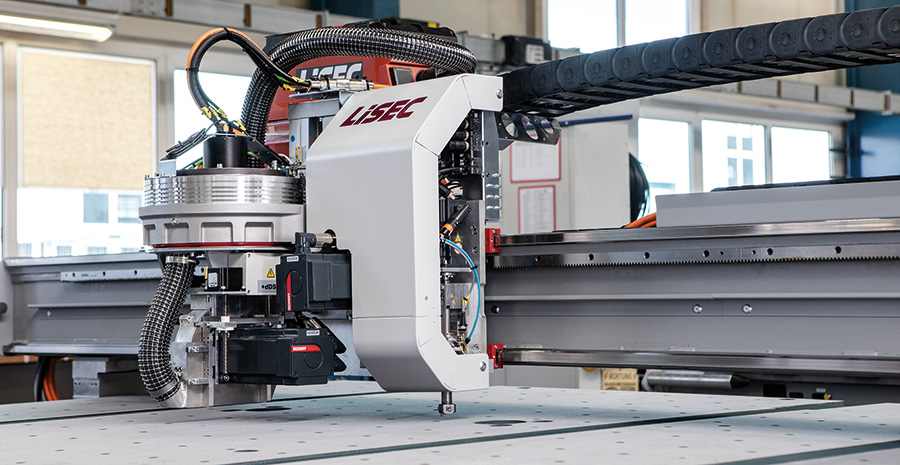

© Lisec - Installation de découpe de verre float chez Lisec

Quelle est la conjoncture actuelle sur les machines-outils qui équipent le monde verrier ? Ingénieur Technico-commercial Business Unit Glass & Metal chez CMS France, Alexandre Limousin perçoit 2023 comme un bon cru : « nous avons observé que nos clients n’ont pas manqué de travail et qu’ils se sont modernisés. Nous avons connu un élan véritable, en continuité de l’année précédente ». Mais 2024 s’annonce plus incertain.

« En raison de la forte inflation récente et de la hausse des taux d’intérêt, la demande a considérablement diminué, tant dans la construction de maisons individuelles que celle des bâtiments à usages commerciaux. En conséquence, l’économie du secteur de la construction s’est sensiblement affaiblie. Seule l’activité de rénovation thermique s’est montrée récemment un peu plus ferme », témoigne Gottfried Brunbauer, Chief Executive Officier (CEO) du groupe autrichien Lisec, dont les produits sont vendus en France par GlassForce.

« La visibilité sur les carnets de commandes semble un peu moins longue qu’auparavant : de l’ordre d’un mois chez les petits et moyens miroitiers. De ce fait, les projets d’investissement ont un peu reculés. Un petit round d’observation se produit… », constate Alexandre Limousin. Pour sa part, Gottfried Brunbauer remarque : « les transformateurs dans le domaine du verre sont plus prudents dans leurs décisions d’investissement ou ont même reporté les projets prévus. De ce fait, l’activité et donc les commandes pour les fabricants de machines et d’installations pour la transformation du verre ont également baissé ».

© CMS - Élaborée par CMS France, Aura est une machine verticale, abatteuse d’arrête automatique. Elle peut être intégrée en amont de la ligne de vitrage isolant (VI) ou en "stand alone" pour réaliser un usinage avant traitement thermique. De part sa productivité, la machine ne ralentit pas la ligne VI

Cependant, les plus gros faiseurs qui s’attaquent traditionnellement à des chantiers plus importants ont davantage de visibilité sur leur carnet de commandes. Et ils cherchent actuellement des relais de croissance en s’intéressant aux marchés de niches, au luxe… occupés par les petits miroitiers, face auxquels ils disposent de moyens de production très amortis et de matières premières un peu moins chères, et plus compétitifs, prennent ainsi des parts de marché. « Il est possible que nous assistions à une restriction du nombre d’acteurs sur le marché », pronostique Alexandre Limousin.

Sur le plan européen, l’activité vitrage pour les bâtiments a déjà atteint un niveau élevé, notamment en raison des exigences réglementaires. « Un double vitrage isolant avec des revêtements de protection thermique est désormais standard partout. Dans certains pays d’Europe centrale, c’est même le triple vitrage isolant. En raison des efforts intenses visant à réduire les émissions de CO2 et donc la consommation d’énergie, nous escomptons une augmentation de la proportion de triple vitrage isolant. De plus, les nouvelles technologies comme le verre sous vide deviendront de plus en plus demandées dans certains domaines. Dans le même temps, des efforts croissants seront déployés pour réduire les émissions de CO2 provenant de la production de verre elle-même. À cet égard, l’Europe deviendra encore plus un marché porteur pour le verre isolant de haute qualité. Par ailleurs, de nouvelles technologies seront de plus en plus utilisées pour réduire considérablement la consommation d’énergie dans la production de verre et les pertes d’énergie dues aux surfaces vitrées des bâtiments », prédit Gottfried Brunbauer.

TAV (Groupe Devglass), un miroitier de renom bien équipé

.jpg)

© TAV (Groupe Devglass) - Ci-dessus, le centre d’usinge Intermac (Groupe Biesse) , parmi ceux équipant le transformateur verrier TAV

La miroiterie industrielle TAV basée à Treize-Septiers en Vendée (Groupe Devglass), combine de nombreux équipements techniques et savoir-faire complémentaires dédiés à la transformation du verre pour l’aménagement intérieur.

Équipée de plusieurs centres d’usinages, horizontaux et verticaux, « chacun dispose de caractéristiques propres pour répondre à la fois aux cadences et aux volumes imposés par l’industrie et aux exigences techniques et esthétiques des métiers de l’artisanat, de la décoration, du luxe », précise la porte-parole de la marque. « Une grande variété d’usinage est réalisable : sillons, filets de Versailles, perçages, encoches, façonnages (meulage et polissage). Le tout sur tout type de verre (miroir, verre clair, dépoli, teinté, imprimé, etc..). Utilisé pour des raisons techniques, pratiques ou décoratives, ces centres d’usinage nous permettent d’offrir des résultats précis, rapides et qualitatifs ».

Plusieurs grands défis à relever

Aujourd’hui, les verriers doivent relever de véritables défis qui englobent le respect des normes de sécurité, les économies d’énergie et la rotation de la main-d’œuvre. Ils veillent également à la qualité constante et à la rentabilité de leur production, y compris lorsqu’il s’agit de faibles lots. « La technologie moderne les aide à répondre à toutes ces sollicitations quotidiennes. Et c’est la raison pour laquelle Denver investit depuis des années dans l’innovation technologique : il s’agit d’offrir au verrier moderne les outils les plus adaptés pour qu’il puisse être compétitif sur le marché du futur », souligne Paolo Ducci, gérant de Dumatek et agent de Denver France.

Typiquement, un miroitier qui a toujours fait du débit très simple va certainement subir le ralentissement du monde de la construction. « Mais s’il s’équipe d’une machine réalisant les arrêtes abattues – ce qui lui permet de limiter les rebuts et même d’augmenter en qualité de fabrication – il peut sortir son épingle du jeu », soutient Alexandre Limousin.

Dans cette optique, Denver a développé toute une gamme de machines à commandes numériques, horizontales et verticales, qui répondent à la plupart des process requis par l’industrie du verre. « De la découpe au meulage des bords, du perçage au fraisage et enfin au polissage, nous proposons des solutions, tant pour le verre droit que pour le verre entièrement formé », précise Paolo Ducci.

Ces dernières années, les machines de façonnage vertical ont connu un véritable essor car elles facilitent la mise en œuvre et la manutention des verres, rendues beaucoup plus simple. « Nous avons toujours des machines haute performance sur ce type de centres à commandes numériques (CN), mais nous développons aussi des machines plus "light" et un peu moins productives pour l’entrée de gamme. Cela permet, à moindre budget, d’accéder quand même à cette technologie et ouvre des possibilités de façonnage aux miroitiers qui n’étaient pas encore équipés », rend compte Alexandre Limousin.

Glaston Multi’Arrisser, la machine la plus rapide du monde pour la fabrication de vitrage isolant

© Glaston

Cette solution 3-en-1 qui n’utilise qu’une seule pièce d’usure, se définit comme la machine monotête la plus rapide au monde, dont le système particulièrement ingénieux offre la plus haute efficience pour la fabrication de vitrage isolant. En concevant cette technologie (plus de 150 installations dans le monde), Glaston place ici ses avancées technologiques au service d’une production largement simplifiée et hautement productive.

Quatre tendances pour façonner l’industrie du verre

Selon Gottfried Brunbauer, quatre tendances façonneront l’avenir de l’industrie du verre : numérisation, automatisation, nouvelles technologies et durabilité. « Grâce à la collecte et au traitement ciblé des données, la numérisation permet de mieux planifier la disponibilité et l’efficacité énergétique. Elle améliore l’analyse des données prédictives, notamment celles qui touchent à la maintenance du parc machines. L’automatisation réduit la quantité de travail manuel impliqué, entre autres, dans la découpe, le pliage, le remplissage, le butylage et le cadrage. Les nouvelles technologies incluent le verre sous vide, ainsi que les verres intelligents, commutables ou sensibles à la lumière, qui nécessitent des méthodes de traitement différentes. Enfin, la durabilité conduit à de nouveaux concepts et solutions tout au long du cycle de vie du verre, tels que des processus plus efficients dans la production de verre float, un traitement plus efficace, des taux de recyclage plus élevés et la réutilisation du verre ».

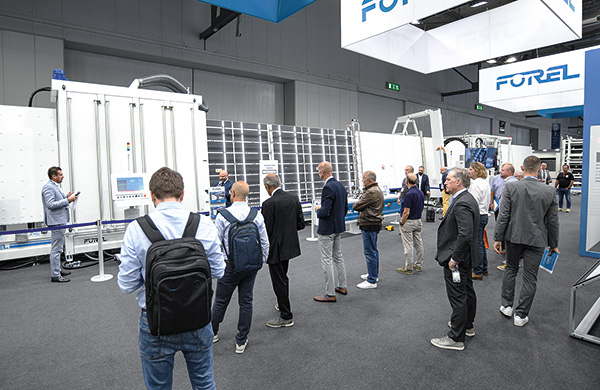

© FOREL

La ligne de production de vitrage isolant "High Tech" dernière génération de Forel, avec applicateur thermoplastique spécifiquement équipée d’une station tampon pour stabiliser le verre, ainsi que d’un nouveau système de déchargement automatique et de logistique pour le produit fini, intègre des process prédictifs et cumule les performances… et brevets (ici, lors de la dernière édition Vitrum 2023 à Milan).

Gains significatifs lors des opérations de manutention du verre

Mais quel est donc le gain de productivité qu’un miroitier peut obtenir en passant d’une machine à une autre ? « En termes de manutention de verre, c’est vraiment le jour et la nuit. Sur une machine CN horizontale, un opérateur habitué mettra de 5 à 10 min. pour positionner le verre sur les ventouses avant de lancer sa programmation. Sur une série de 10 verres, cela donne 10 fois 5 min. de chargement, plus 10 fois 5 min. de déchargement, donc 100 min. », calcule l’ingénieur Technico-commercial Business Unit Glass & Metal de CMS France.

Sur le centre vertical, quelques secondes suffisent pour saisir le verre par ventouse et le poser sur les rollers. Sur une série, la machine permet déjà de gagner entre 1 et 2 h de production. Sur une année, les gains sont donc très significatifs.

« Contrepartie : sur un centre vertical, le côté du verre qui repose sur les rollers est obligatoirement droit. Il est impossible de traiter des miroirs elliptiques ou des produits ronds. Le vertical convient très bien à tout ce qui est linéaire, mais il n’est pas adapté aux marchés de niches des verres bombés ou convexes », prévient Alexandre Limousin.

© Denver/Dumatek - La machine Advance Elite with D-Shape de Denver est présentée comme le seul centre d’usinage vertical capable de répondre à n’importe quel besoin de production, sans respecter la contrainte d’une face droite du verre primitif

Néanmoins, Denver semble avoir trouvé la solution pour traiter le verre entièrement façonné, sans côtés droits, provenant directement de la table de découpe. « Notre gamme "Advance with D-Shape" est le seul centre d’usinage vertical capable de répondre à n’importe quel besoin de production, sans respecter la contrainte d’une face droite du verre primitif. Le dispositif D-Shape aide en effet l’opérateur à régler la machine pour la production de pièces entièrement façonnées », relève Paolo Ducci.

Alternative moderne au centre d’usinage horizontal, la série Advance combine dans un seul poste de travail les opérations de meulage, de polissage, de fraisage et de perçage opposé. « Cette gamme de machines accomplit le tour de force de réduire drastiquement les temps de mise en place tout en occupant un espace limité. Et elle effectue les différentes phases de production en éliminant le déplacement des dalles de verre à travers différentes machines », résume Paolo Ducci. Pour répondre de manière ciblée à des besoins spécifiques en matière de budget et de traitement, la gamme Advance est disponible en quatre tailles différentes.

Innovations sur l’ensemble de la chaîne du traitement du verre

Lisec développe de façon continue de nouvelles machines et solutions logicielles, tout en travaillant en permanence à l’optimisation et à l’amélioration des produits existants. « Les récentes améliorations marquantes incluent notamment un nouveau système de mesure et de contrôle, ainsi que l’unité de fermeture sur notre applicateur pour espaceurs thermoplastiques ou un nouveau système de ruban pour le point de fermeture sur les intercalaires flexibles », pointe Gottfried Brunbauer.

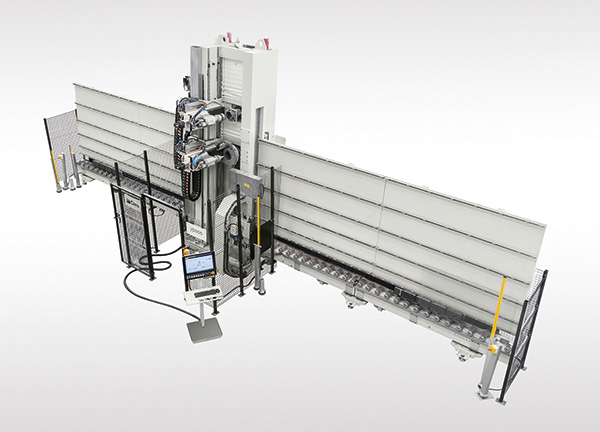

© Lisec - Le nouveau robot de pose de cadres RHF mis au point par Lisec permet le réglage entièrement automatique de cadres à entretoises fixes jusqu’à une taille de 2,50 x 2,50 m, y compris de formes spéciales

Parmi les solutions innovantes récentes de Lisec figurent les lignes de verre feuilleté avec un nouveau type de prélaminateur qui offre toujours la même qualité de process, quelles que soient la taille et la forme des vitrages. « Nos nouvelles tables de coupe pour le verre float et le verre feuilleté garantissent, grâce à leur conception spéciale, une qualité élevée et constante du bord de découpe sur une zone plus large. La table de découpe du verre float DSC permet également un émargeage optimal des bords du verre. Notre nouvelle table de coupe de verre feuilleté VSL-A se caractérise non seulement par sa haute efficacité énergétique, mais également par la possibilité de découper du verre feuilleté de manière entièrement automatique avec, dans le même temps, un rendement élevé », détaille le CEO de Lisec.

Le groupe autrichien a imaginé de nouvelles lignes pour le traitement interne et externe du verre. Nommées CombiFin et SplitFin, elles se caractérisent à la fois par des performances plus élevées et une qualité de bord supérieure, grâce à la division du traitement externe et interne en deux stations.

« Notre nouvelle rectifieuse KSD, dotée d’outils flottants innovants, garantit toujours un traitement optimal des bords, même en cas d’écarts dimensionnels et de forme des verres, ainsi que de bords cassés non optimaux, même en l’absence de systèmes de contrôle compliqués. Notre nouveau robot de pose de cadres RHF permet le réglage sans surveillance, entièrement automatique, de haute précision, de cadres à entretoises fixes jusqu’à une taille de 2,50 x 2,50 m, y compris des formes spéciales. Il existe également un certain nombre d’autres innovations détaillées tout au long de la chaîne de traitement du verre et dans le domaine des logiciels », développe Gottfried Brunbauer.

© CMS - Centre de façonnage CNC vertical, Ypsos est modulable et multifonctions (JPI, JPP, double broche, broche de perçage…). Il permet de réaliser un façonnage haute performance et de qualité, la machine de CMS France étant très rigide. Il vise les clients cherchant à gagner en efficacité et en qualité sur leur activité de façonnage

De son côté, CMS France a mis au point une nouvelle machine – soit horizontale, soit verticale – pour réaliser les arrêtes abattues, une opération à faible valeur ajoutée, mais qui limite la fragilité des verres et les problèmes de casse. Pour éviter de ralentir le débit de la ligne de double vitrage, la machine s’intègre en amont. Elle fonctionne à sec – donc sans silice ni eau – ce qui implique une réduction de son usure et de sa maintenance tout en garantissant une grande productivité. « Cette machine peut être mise en œuvre "stand alone", donc fonctionner seule pour réaliser toutes les opérations de trempe. Sur les marchés espagnol et suisse, les normes prévoient déjà les arrêtes abattues sur les doubles vitrages, ce qui n’est pas encore le cas sur le marché français, mais la demande augmente », constate Alexandre Limousin.

Plus globalement, les ressources au bureau d’études de CMS France ont été accrues pour traiter à la fois la machine et tous les périphériques de chargement, les robots, le logiciel de gestion, etc. « Nous mettons l’accent sur l’automatisation du projet clé en main pour mieux servir nos clients », souligne Alexandre Limousin.

Pour les laboratoires de petite et moyenne taille qui ont besoin d’effectuer de nombreux processus de manière simple et intuitive, Denver propose "Krea fit glass", un centre d’usinage CNC horizontal multifonctions 3 axes.

« Compact et rapide, synonyme de design et de taille réduite, il convient également aux grandes industries pour effectuer des travaux en série », indique Paolo Ducci. Plus élaboré, le centre d’usinage CNC à 5 axes interpolés "Digit glass 4200" de Denver est spécialement conçu pour le traitement du verre. Caractéristique : il embarque des solutions technologiques avancées protégées par 7 brevets déposés. Dernièrement, Denver a aussi mis au point une cellule robotisée automatique qui comprend un robot pour le chargement et le déchargement de CNC horizontales à 3, 4 ou 5 axes.

Denver a également mis au point des centres verticaux capables de traiter des verres moyens et petits – tels que les portes, les vitrines, les armoires réfrigérées et l’automobile – tout autant que les grandes dalles destinées à l’architecture.

Quant à la série "Surface" de Denver, elle est conçue pour des opérations de perçage et de fraisage rapides et précises sur du verre. « C’est la machine idéale à combiner avec des surfaces droites ou double face pour effectuer des usinages critiques pour un durcissement ultérieur tels que des trous, des encoches et des poches internes en qualité totale », assure l’agent de Denver France. Pour répondre aux exigences des productions industrielles en petites et grandes séries, "Advance" et "Surface" peuvent également être configurés en ligne et fonctionner ensemble, optimisant ainsi les cycles de travail.

« Si vous devez conjuguer une productivité maximale – même pour des lots extrêmement diversifiés – dans un espace réduit et avec une implication minimale de l’opérateur dans la gestion des processus, une cellule haute performance robot + CNC permet de réduire les temps d’arrêt lors de la programmation et du chargement et du déchargement de la pièce », recommande Paolo Ducci.

S’y ajoute la possibilité de programmer différents processus de façon entièrement automatique afin de faire face aux commandes les plus exigeantes. Et de poursuivre : « les dimensions de travail et la forme de la pièce à usiner ne représentent plus une limite, car chaque cellule est dimensionnée avec le nombre et la taille de machines spécialement conçues ».

Les progrès productifs permis par les machines CN constituent donc de véritables atouts pour tous les miroitiers soucieux de gagner en compétitivité. Ils peuvent même les sauver de la crise du bâtiment en leur permettant de rester compétitifs sur les prix. Aujourd’hui, une vraie réflexion s’impose.

Photo ouverture © Lisec - La nouvelle ligne verre feuilleté mise au point par Lisec. Selon Gottfried Brunbauer, CEO du groupe autrichien Lisec, quatre tendances façonneront l’avenir de l’industrie du verre : numérisation, automatisation, nouvelles technologies et durabilité

L'auteur de cet article